Что такое ковка?

Ковка — это процесс формования металла (или других материалов) путём нагревания его до высокой температуры и последующей ковки или прессования для придания ему желаемой формы. Ковка обычно используется для создания прочных и долговечных предметов, таких как инструменты, оружие и детали машин. Металл нагревают до размягчения и ковкости, затем помещают на наковальню и придают ему форму молотом или прессом.

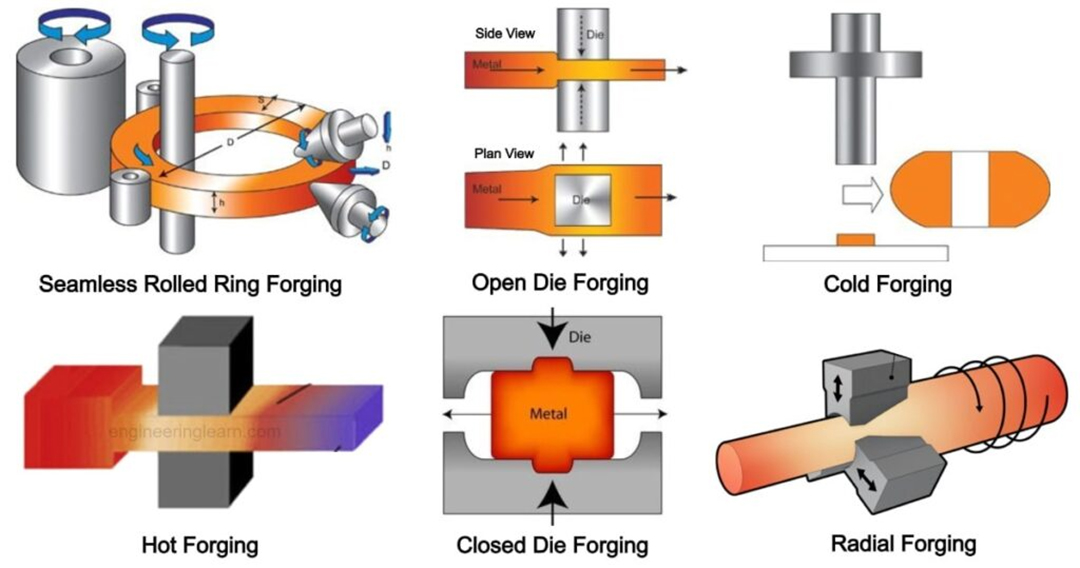

Типы ковки

Ковка — это процесс обработки металлов давлением, при котором металл нагревается до пластичного состояния и подвергается воздействию силы для придания ему желаемой формы. Согласно различным методам классификации, ковку можно разделить на несколько видов. Ниже приведены некоторые из наиболее распространённых методов классификации:

- По состоянию металла в процессе ковки ковку можно разделить на следующие виды:

Холодная ковка: Холодная ковка — это метод обработки металла, при котором прутковая заготовка обрабатывается и выдавливается в открытый штамп. Этот метод осуществляется при температуре окружающей среды или ниже температуры рекристаллизации металла, что позволяет придать ему желаемую форму.

Горячая ковка: нагревание металлических материалов до определенной температуры для придания им большей пластичности, а затем ковкой, выдавливанием и другими видами обработки.

Теплая ковка: Между холодной и горячей ковкой металлический материал нагревается до более низкой температуры, чтобы его было легче пластифицировать, а затем подвергается ковке, выдавливанию и другим процессам.

- В зависимости от различных процессов ковки ковку можно разделить на следующие виды:

Свободная ковка: также известная как свободная ковка на молоте, представляет собой метод штамповки и выдавливания металла посредством свободного падения головки молота на ковочной машине.

Ковка под давлением: метод формования металлического материала путем его прессования в штампе с использованием специального металлического штампа.

Прецизионная ковка: метод ковки для изготовления деталей с высокими требованиями к точности и качеству.

Пластическая формовка: включает прокатку, растяжение, штамповку, глубокую вытяжку и другие методы формовки, также считается методом ковки.

- В зависимости от используемых материалов ковку можно разделить на следующие виды:

Ковка латуни: различные процессы ковки латуни и ее сплавов.

Ковка алюминиевых сплавов: относится к различным процессам ковки алюминия и его сплавов.

Ковка титановых сплавов: относится к различным процессам ковки титана и его сплавов.

Ковка нержавеющей стали: относится к различным процессам ковки нержавеющей стали и ее сплавов.

- В зависимости от формы поковки поковки можно разделить на следующие виды:

Плоская ковка: прессование металлических материалов в плоскую форму определенной толщины и ширины.

Коническая ковка: прессование металлического материала в коническую форму.

Гибка под давлением: придание металлическому материалу желаемой формы путем гибки.

Ковочная ковка: ковка металлического материала в форме кольца.

- В зависимости от давления ковки ковку можно разделить на следующие виды:

Штамповка: обработка металла под низким давлением, обычно пригодная для изготовления более тонких металлических деталей.

Ковка под средним давлением: требует большего давления, чем штамповка, и обычно подходит для изготовления деталей средней толщины.

Ковка под высоким давлением: Ковка требует большого давления и обычно подходит для изготовления более толстых деталей.

- В зависимости от области применения ковки ее можно разделить на следующие виды:

Ковка автозапчастей: изготовление различных деталей, которые необходимо использовать в автомобилях, таких как детали двигателя, детали шасси и т. д.

Аэрокосмическая ковка: детали, необходимые для производства самолетов, ракет и других аэрокосмических устройств.

Энергетическая ковка: изготовление деталей, необходимых для различного энергетического оборудования, такого как котлы, газовые турбины и т. д.

Механическая ковка: изготовление деталей, которые будут использоваться в различном механическом оборудовании, например, подшипников, шестерен, шатунов и т. д.

1. Повышенная прочность и долговечность:Ковка позволяет улучшить механические свойства металла, сделав его прочнее и долговечнее.

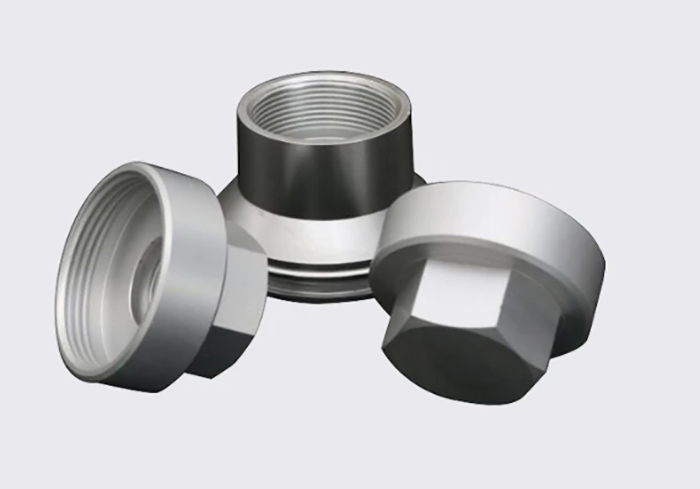

2. Прецизионное формование:Ковка позволяет придавать металлу точную форму, что важно при изготовлении деталей определенной формы и размера.

3. Улучшенные свойства материала:Процесс ковки позволяет улучшить свойства металла, такие как коррозионная стойкость и износостойкость, что делает его более подходящим для применения в тяжелых условиях.

4. Сокращение отходов:По сравнению с другими процессами обработки металлов ковка создает меньше отходов и позволяет более эффективно использовать материал, что может способствовать снижению затрат.

5. Улучшенная отделка поверхности:Ковка позволяет получить гладкую поверхность, что важно для деталей, которые должны подходить друг другу или скользить друг по другу.

6. Повышение эффективности производства:Благодаря развитию технологий ковки этот процесс стал быстрее и эффективнее, что позволило увеличить объемы производства.